Liniowe gęstościomierze to przełom w denitryfikacji w elektrowniach podczas procesów przemysłowych. Te innowacyjne, inteligentne mierniki umożliwiają operatorom monitorowanie gęstości w czasie rzeczywistym, co jest istotne w przypadku skomplikowanych procesów chemicznych. Operatorzy muszą stawić czoła wyzwaniom operacyjnym, takim jak przestrzeganie coraz bardziej rygorystycznych przepisów ochrony środowiska. Przyjrzyjmy się szczegółowym okolicznościom, w jakich pracują, aby rozwiązywać złożone problemy przemysłowe i eliminować uciążliwe, ale powtarzalne zadania.

Zawiłe dylematy techniczne w denitryfikacji

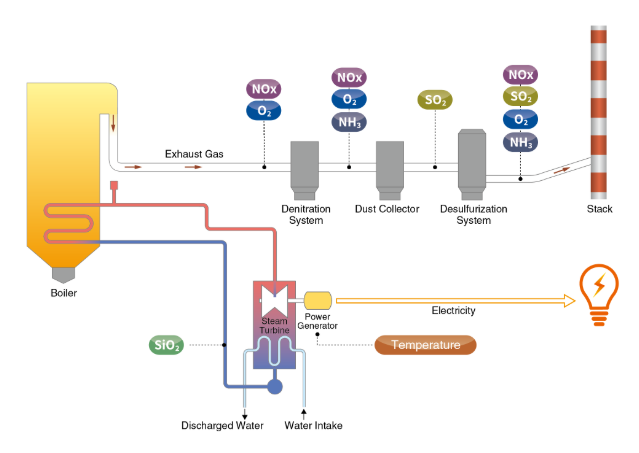

Regulacja emisji tlenków azotu (NOx) nie jest prostym zadaniem. Tlenków azotu nie da się całkowicie wyeliminować, niezależnie od tego, czy są one opalane węglem, olejem opałowym, czy nawet biomasą. Precyzyjne zarządzanie emisjami wiąże się z selektywną redukcją katalityczną (SCR) lub selektywną redukcją niekatalityczną (SNCR), w których odczynniki są dodawane do strumienia spalin w celu przeprowadzenia dalszych reakcji. Niemniej jednak, precyzyjne monitorowanie dozowania w czasie rzeczywistym wiąże się z wieloma wyzwaniami wynikającymi ze złożonych warunków operacyjnych. Niedokładność pomiaru może powodować wyciek amoniaku i marnotrawstwo odczynników.

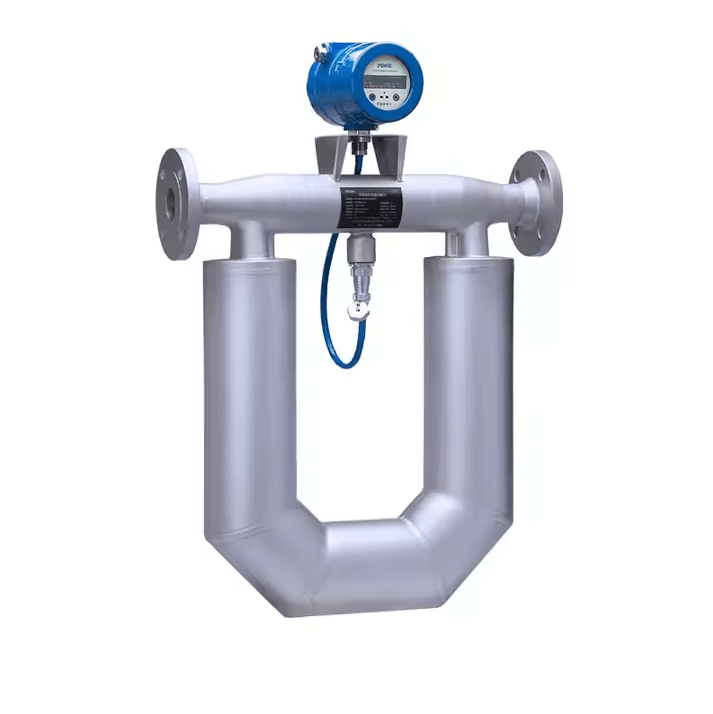

Firma Lonnmeter projektuje i produkuje gęstościomierz liniowydo ciągłego pomiaru stężenia, aby uniknąć błędów ludzkich w tradycyjnym pobieraniu próbek. Pobieranie próbek przez ludzi opiera się bardziej na okresowych kontrolach i pośrednich szacunkach. Takiegęstościomierz onlinejest w stanie wykryć niewielkie wahania w monitorowaniu gęstości, co pozwala na precyzyjną regulację, dzięki czemu cały proces denitryfikacji pozostaje stabilny i wydajny.

Ponadto, oferuje on również parametry wskazujące jakość mieszania, spójność odczynników, a nawet natężenie przepływu. Na przykład, niespójność strumienia mocznika i jego rozpuszczania w wodzie zakłóca chemię reakcji. Monitorując zawiesinę bezpośrednio w rurociągu, gęstościomierze inline zapewniają utrzymanie pożądanego stężenia od momentu magazynowania do momentu wstrzyknięcia, zmniejszając ryzyko nieefektywności procesu lub niezgodności z normami środowiskowymi.

Zalecane mierniki gęstości przemysłowej

Poprawa automatyzacji denitryfikacji i niezawodności systemu

Minęły czasy, gdy operatorzy instalacji musieli polegać na ręcznych interwencjach, aby precyzyjnie dostroić dozowanie odczynnika. Nowoczesne gęstościomierze inline bezproblemowo integrują się z zaawansowanymi rozproszonymi systemami sterowania (DCS) lub programowalnymi sterownikami logicznymi (PLC), umożliwiając w pełni zautomatyzowaną pętlę sprzężenia zwrotnego. Gdy odczyty gęstości odbiegają od zadanego zakresu, system automatycznie dostosowuje natężenie przepływu odczynnika lub rozcieńcza roztwór w razie potrzeby. Ta automatyzacja nie tylko zmniejsza obciążenie operatorów, ale także eliminuje opóźnienia związane z podejmowaniem decyzji przez człowieka.

Ważne jest, aby zrównoważyć przepływy chemiczne w procesie łączonego odsiarczania i odazotowania, gdzie jednocześnie stosuje się zawiesinę wapienną i roztwory amoniaku. Monitorowanie gęstości tych dwóch płynów jest warunkiem koniecznym do prawidłowego działania procesów odsiarczania i odazotowania. Taki poziom koordynacji pomaga zapobiegać częstym problemom, takim jak sedymentacja w rurociągach wapiennych lub przedawkowanie amoniaku, które mogą prowadzić do kosztownych przestojów lub konserwacji.

Ponadto, tak wytrzymałe gęstościomierze liniowe są odporne na trudne warunki panujące w elektrowniach. W przypadku specjalnych konstrukcji, odpornych na wysokie temperatury i ciśnienia, idealnie nadają się do pomiaru żrących substancji chemicznych w trudnych warunkach, takich jak system odazotowania spalin.

Zastosowania mierników gęstości w elektrowniach węglowych

Ogólnie rzecz biorąc, elektrownie węglowe borykają się z problemami niskiej efektywności pomiaru gęstości i związanymi z tym problemami technicznymi, takimi jak zatykanie rurociągów, wyciek amoniaku i potencjalna konserwacja. Gęstościomierz widłowy to idealne, inteligentne urządzenie zarówno dla linii wtrysku amoniaku, jak i systemu szlamu wapiennego.

Wyniki okazały się przełomowe. Monitorowanie gęstości w czasie rzeczywistym pozwoliło zakładowi na precyzyjne dozowanie odczynników z niespotykaną dotąd dokładnością. Poziom nieprzereagowanego amoniaku spadł o ponad 90%, a skuteczność redukcji NOx przekroczyła 92%. Zawiesina wapienna, która wcześniej powodowała osadzanie się kamienia i zatory, była utrzymywana w optymalnej gęstości, co pozwoliło wyeliminować nieplanowane prace konserwacyjne i skrócić przestoje o 20%. Te udoskonalenia nie tylko pozwoliły zakładowi spełnić normy środowiskowe, ale także obniżyły koszty operacyjne o 15%.

Dlaczego gęstościomierze liniowe są niezbędne

Tym, co wyróżnia gęstościomierze inline od innych rozwiązań monitorujących, jest ich wszechstronność i adaptacyjność. Nie ograniczają się one do denitryfikacji; ich zastosowanie obejmuje każdy proces przemysłowy wymagający precyzyjnego zarządzania płynami. W kontekście elektrowni obejmują one systemy odsiarczania, oczyszczania ścieków i mieszania paliw. Ich zdolność do dostarczania dokładnych i użytecznych danych w czasie rzeczywistym czyni je fundamentem nowoczesnej optymalizacji procesów.

Dzięki wdrożeniu tych urządzeń elektrownie mogą osiągnąć poziom kontroli procesów, który wcześniej był nieosiągalny. Korzyści wykraczają poza zgodność z przepisami i wydajność; obejmują również dłuższą żywotność urządzeń, niższe koszty konserwacji i większą zrównoważoność. Dla operatorów, którzy cenią zarówno wydajność, jak i odpowiedzialność za środowisko, gęstościomierze liniowe to nie tylko inwestycja – to konieczność.

Wniosek

Zastosowanie gęstościomierzy inline w systemach denitryfikacji pokazuje, jak zaawansowana technologia może transformować procesy przemysłowe. Rozwiązując takie problemy, jak spójność odczynników, wyciek amoniaku i automatyzacja procesów, urządzenia te umożliwiają elektrowniom bardziej wydajną, zrównoważoną i rentowną działalność. Ich udokumentowane doświadczenie w rzeczywistych zastosowaniach podkreśla ich wartość jako kluczowego narzędzia w walce z emisją NOx. Jeśli chcesz usprawnić procesy denitryfikacji, nie ma lepszego momentu, aby odkryć potencjał inline’owego pomiaru gęstości.

Czas publikacji: 27-12-2024