Pomiar lepkości stopionego polimeru determinuje proces wytłaczania i formowania. Monitorowanie lepkości w czasie rzeczywistym jest ważniejsze niż monitorowanie temperatury i ciśnienia.

Overvibleeeof ExtrusioNMoldingPrproces

Formowanie ekstruzyjne to wydajny proces produkcyjny w wielu branżach, służący do produkcji profili ciągłych, takich jak rury, folie, arkusze itp. Umożliwia on produkcję złożonych kształtów o przekrojach poprzecznych o stałej jakości, gwarantując jednocześnie wysoką prędkość produkcji i efektywne wykorzystanie materiałów. Oczywiste postępy, takie jak automatyzacja procesów, monitorowanie w czasie rzeczywistym i monitorowanie procesu recyklingu, pozwoliły na zwiększenie precyzji i zmniejszenie wpływu na środowisko poprzez redukcję odpadów.

Rugh Iśmierć zRozszerzenierosyjskiNAMachine

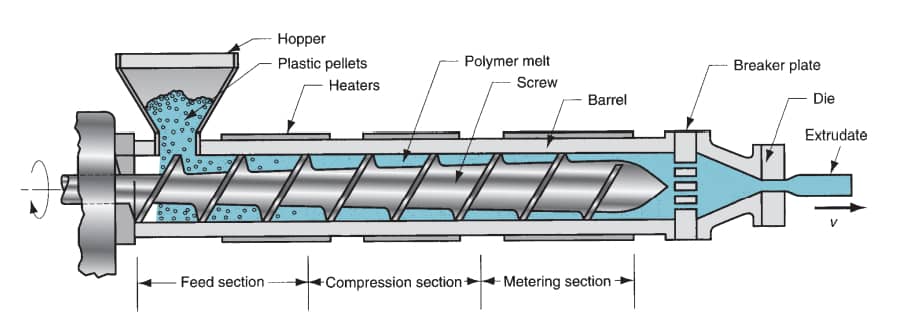

Wytłaczarka składa się z następujących części: leja zasypowego, ślimaka podającego, elementów grzejnych i pompy zębatej. Materiał jest podawany do maszyny przez lej zasypowy. Ciągle obracający się ślimak podający, napędzany silnikiem i przekładnią, przesuwa materiał wzdłuż cylindra i przez matrycę. Elementy grzejne wzdłuż cylindra utrzymują kontrolowaną temperaturę, aby zmiękczyć i stopić materiał polimerowy. Po wyjściu z matrycy, stopiony materiał trafia do formy z jedną lub kilkoma wnękami, gdzie stygnie i krzepnie do pożądanego kształtu. W niektórych systemach, między cylindrem a matrycą, umieszczona jest pompa zębata, aby zapewnić stałe ciśnienie w wychodzącym materiale.

Kluczowe punkty pomiaru lepkości w maszynie wytłaczającej

Wyjście/Strefa podawania leja: Mierzy początkową lepkość stopu, gdy polimer zaczyna mięknąć.

Strefa topnienia (środkowa część lufy):Przedstawia przejście do stanu całkowicie stopionego.

Strefa pomiarowa(Przed pompą zębatą lub matrycą): Pomiar lepkości stopionego polimeru przy roboczych szybkościach ścinania.

Wejście:Zapewnia dane dotyczące lepkości stopu w czasie rzeczywistym w punkcie wytłaczania.

Zrozumienie topnienia i lepkości polimeru

Czym jest stopienie polimeru?

Jest to polimer podgrzany do stanu stopionego, wykazujący właściwości płynięcia, które umożliwiają kształtowanie poprzez wytłaczanie lub formowanie.lepkość stopu polimerów—odporność na płynięcie — zależy od masy cząsteczkowej, temperatury, szybkości ścinania i dodatków, co wpływa na wytrzymałość i wykończenie produktu końcowego.proces wytłaczania polimerówgdzie stopiony polimer jest wytłaczany przez matrycę, a w formowaniu wtryskowym wypełnia on formy pod ciśnieniem, utrzymując optymalnąlepkość stopujest niezbędny. Tradycyjnypomiar lepkości stopu polimerumetody, takie jak reometria kapilarna offline, często pozostają w tyle z powodu opóźnień, co powoduje przejście naw liniiwiskozymetr do polimerówaby uzyskać informacje w czasie rzeczywistym.

Wyzwania w zakresie wytłaczania polimerów i kontroli procesów

Tenproces wytłaczania polimerówi formowanie wtryskowe napotykają znaczne przeszkody w utrzymaniu spójnościlepkość stopuZmienność spowodowana gradientami termicznymi i wahaniami szybkości ścinania może prowadzić do nierównomiernegolepkość stopu polimerów, powodując wady, takie jak nierówności powierzchni lub puste przestrzenie w wytłaczanych profilach. Linie wytłaczania na dużą skalę borykają się z problemem jednorodnościpomiar lepkości stopu polimeruw całym przepływie, zachowując zgodność z przepisami w zakresie kontroli procesu. W przypadku formowania wtryskowego z dużą prędkością ręczne regulacje nie nadążają za krótkimi cyklami, co grozi odkształceniami lub niepełnym wypełnieniem. Te wyzwania podkreślają potrzebę zaawansowanychwiskozymetr polimerowysystemy takie jakautomatyczny wiskozymetr polimerowy, aby dostarczać dane w czasie rzeczywistym i przezwyciężać ograniczenia tradycyjnych metod.

Dlaczego monitorowanie lepkości stopu jest ważne

Pomiar lepkości stopu jest kluczowy w procesie wytłaczania polimerów i formowania wtryskowego z kilku powodów. W procesie wytłaczania stała lepkość stopu zapewnia równomierne wypełnienie matrycy i zapobiega powstawaniu defektów, takich jak nierówności powierzchni czy pęcznienie matrycy. W formowaniu wtryskowym wpływa ona na wypełnienie formy, jakość wyprasek i czas cyklu, a wahania mogą prowadzić do odkształceń lub niepełnego wypełnienia. Monitorowanie w czasie rzeczywistym pozwala operatorom na bieżąco regulować temperaturę, ciśnienie lub skład materiału, optymalizując zużycie energii i redukując ilość odpadów – kluczowe kwestie w obliczu zaostrzenia przepisów dotyczących emisji dwutlenku węgla w 2025 roku.

Złożoność pomiaru lepkości stopu polimeru wynika z nienewtonowskiej natury stopów polimerowych, gdzie lepkość zmienia się w zależności od szybkości ścinania i historii termicznej. Systemy wiskozymetrów polimerowo-stopowych rozwiązują ten problem, dostarczając ciągłe dane, umożliwiając kontrolę procesu, której nie są w stanie zapewnić metody offline.

Ekspertyza Lonnmeter w zakresie monitorowania lepkości stopu

Z ponad dziesięcioletnim doświadczeniem,Lonnmeter, wiodącydostawca wiskozymetrów polimerowych, ugruntowała swoją pozycję pioniera wmonitorowanie lepkości. Ich specjalizacja obejmuje linie wytłaczania wysokociśnieniowego i wysokotemperaturowego oraz zakłady formowania wtryskowego, zaspokajając potrzeby różnorodnych polimerów, takich jak polietylen, polipropylen i PET.

Rozwiązania produktowe

Lonnmeter oferuje najnowocześniejszewiskozymetr stopu polimerurozwiązania dostosowane domonitorowanie lepkości stopu. TenWiskozymetr liniowyprzeznaczony jest do montażu prostopadłego lub równoległego w maszynach wytłaczających, pomiarowychlepkość stopudo 100 000 cP·s i temperaturach do 300°C, niewrażliwych na zmiany przepływu.

Personalizacja to cecha charakterystyczna oferty Lonnmeter, z opcjami połączeń gwintowanych lub kołnierzowych oraz wyjściem danych 4-20 mA lub RS485, co pozwala na bezproblemową integrację z systemami automatyki. W procesie wytłaczania, prostopadła konfiguracja minimalizuje zakłócenia przepływu.

Korzyści z rozwiązań Lonnmeter do pomiaru lepkości stopu

Zapewnienie jakości:W czasie rzeczywistympomiar lepkości stopu polimeruzapewnia brak wad w wytłaczanych i formowanych elementach.

Efektywność kosztowa:Mniejsze ilości odpadów i niższe koszty utrzymania.

Oszczędność energii:Precyzyjne regulacje optymalizują zużycie energii.

Elastyczność procesu:Zgodność z różnymi polimerami zaspokaja zróżnicowane potrzeby produkcyjne.

Zwiększone bezpieczeństwo:Wczesne wykrywanie anomalii lepkości zapobiega przeciążeniu sprzętu.

Często zadawane pytania

Dlaczego lepkość stopu jest ważniejsza niż temperatura i ciśnienie?

Lepkość stopu bezpośrednio wpływa na przepływ stopu, wypełnienie matrycy i konsystencję produktu, często przewyższając wpływ temperatury lub ciśnienia. Prawidłowy pomiar lepkości stopu polimeru zapobiega wadom, takim jak deformacje czy pęcznienie matrycy, co ma kluczowe znaczenie dla kontroli procesu.

W jaki sposób Lonnmeter zapewnia integrację danych?

Automatyczny wiskozymetr polimerowy integruje się za pomocą protokołów 4-20 mA lub RS485, dostarczając dane w czasie rzeczywistym do systemów sterowania. Wbudowany rejestrator danych, dostępny za pośrednictwem oprogramowania, dostarcza danych historycznych, przewyższając ograniczenia tradycyjnych wiskozymetrów polimerowych.

Jakie czynniki wpływają na lepkość stopu polimerów?

Lepkość stopu polimerów zależy od masy cząsteczkowej, temperatury, szybkości ścinania oraz obecności dodatków lub wypełniaczy. Wyższa masa cząsteczkowa i niższe temperatury zazwyczaj zwiększają lepkość, co wpływa na proces wytłaczania polimerów.

Monitorowanie lepkości stopu jest podstawą procesu wytłaczania polimerów i formowania wtryskowego, gwarantując jakość i wydajność. Dzięki sprawdzonej wiedzy i zaawansowanemu wiskozymetrowi do polimerów firmy Lonnmeter producenci mogą sprostać wyzwaniom związanym z kontrolą procesu i optymalizacją produkcji. Zapytaj o wycenę już dziś od tego zaufanego dostawcy wiskozymetrów do polimerów!

Czas publikacji: 31 lipca 2025 r.