Zawiesina wodna węglowa

I. Właściwości fizyczne i funkcje

Szlam wodno-węglowy to szlam składający się z węgla, wody i niewielkiej ilości dodatków chemicznych. W zależności od przeznaczenia, szlam wodno-węglowy dzieli się na paliwo o wysokim stężeniu oraz szlam wodno-węglowy do zgazowania w piecu Texaco. Szlam wodno-węglowy może być pompowany, rozpylany, magazynowany oraz zapalany i spalany w stanie stabilnym. Około 2 tony szlamu wodno-węglowego mogą zastąpić 1 tonę oleju opałowego.

Spalanie szlamu węglowo-wodnego charakteryzuje się wysoką sprawnością spalania, oszczędnością energii i korzyściami środowiskowymi, co stanowi istotny element czystej technologii węglowej. Szlam węglowo-wodny można transportować na duże odległości rurociągami, przy niskich nakładach inwestycyjnych i niskich kosztach eksploatacyjnych. Po dotarciu do terminalu można go bezpośrednio spalić bez odwodnienia, a proces magazynowania i transportu jest całkowicie zamknięty.

Woda powoduje utratę ciepła i nie może generować ciepła w procesie spalania. Dlatego stężenie węgla powinno osiągnąć stosunkowo wysoki poziom – zazwyczaj 65–70%. Dodatki chemiczne stanowią około 1%. Utrata ciepła spowodowana wodą stanowi około 4% wartości opałowej zawiesiny węglowo-wodnej. Woda jest nieodzownym surowcem w procesie zgazowania. Z tego punktu widzenia stężenie węgla można obniżyć do 62–65%, co może potencjalnie zwiększyć spalanie tlenowe.

Aby ułatwić reakcje spalania i zgazowania, zawiesina węglowo-wodna ma określone wymagania dotyczące rozdrobnienia węgla. Górna granica wielkości cząstek zawiesiny węglowo-wodnej przeznaczonej na paliwo (wielkość cząstek przy współczynniku przepływu nie mniejszym niż 98%) wynosi 300 μm, a zawartość poniżej 74 μm (200 mesh) wynosi nie mniej niż 75%. Rozdrobnienie zawiesiny węglowo-wodnej przeznaczonej na zgazowanie jest nieco grubsze niż zawiesiny węglowo-wodnej przeznaczonej na paliwo. Górna granica wielkości cząstek może osiągnąć 1410 μm (14 mesh), a zawartość poniżej 74 μm (200 mesh) wynosi od 32% do 60%. Aby zawiesina węglowo-wodna była łatwa do pompowania i rozpylania, ma ona również wymagania dotyczące płynności.

W temperaturze pokojowej i przy szybkości ścinania 100 s, lepkość pozorna zazwyczaj nie powinna przekraczać 1000–1500 mPa·s. Zawiesina węglowo-wodna stosowana w transporcie rurociągami na duże odległości wymaga lepkości pozornej nie większej niż 800 mPa·s w niskiej temperaturze (najniższej temperaturze w roku dla rur układanych pod ziemią) i szybkości ścinania 10 s·1. Ponadto wymagane jest, aby zawiesina węglowo-wodna charakteryzowała się niższą lepkością w stanie płynnym, co jest wygodne w użyciu; po ustaniu płynięcia i przejściu w stan statyczny może wykazywać wysoką lepkość, co ułatwia magazynowanie.

Stabilność zawiesiny węglowo-wodnej podczas magazynowania i transportu jest niezwykle ważna, ponieważ zawiesina węglowo-wodna jest mieszaniną fazy stałej i ciekłej, a jej rozdzielenie od fazy stałej jest łatwe. Dlatego też wymagane jest, aby podczas magazynowania i transportu nie powstawał „twardy osad”. Tak zwany „twardy osad” odnosi się do osadu, którego nie można przywrócić do pierwotnego stanu poprzez mieszanie zawiesiny węglowo-wodnej. Zdolność zawiesiny węglowo-wodnej do utrzymania parametrów uniemożliwiających tworzenie się twardych osadów nazywana jest „stabilnością” zawiesiny węglowo-wodnej. Słaba stabilność zawiesiny węglowo-wodnej będzie miała poważny wpływ na produkcję, jeśli podczas magazynowania i transportu wystąpi wytrącanie.

II. Przegląd technologii przygotowania zawiesiny węglowo-wodnej

Zawiesina węglowo-wodna wymaga wysokiego stężenia węgla, drobnego uziarnienia, dobrej płynności i stabilności, aby uniknąć silnego wytrącania. Spełnienie wszystkich powyższych właściwości jednocześnie będzie trudne, ponieważ niektóre z nich są wzajemnie ograniczone. Na przykład, zwiększenie stężenia spowoduje wzrost lepkości i pogorszenie płynności. Dobra płynność i niska lepkość pogorszą stabilność. Dlatego konieczne jest monitorowanie stężenia w czasie rzeczywistym.Lonnmeterręczny miernik gęstościma dokładność do 0,003 g/ml, co umożliwia dokładny pomiar gęstości i precyzyjną kontrolę gęstości zawiesiny.

1. Prawidłowy wybór węgla surowego do produkcji pulpy

Oprócz spełnienia wymagań dalszych użytkowników, jakość węgla przeznaczonego do produkcji pulpy musi również uwzględniać jego właściwości rozdrabniające – trudność procesu rozdrabniania. Niektóre rodzaje węgla łatwo wytwarzają zawiesinę węglowo-wodną o wysokim stężeniu w normalnych warunkach. W przypadku innych rodzajów węgla jest to trudne lub wymaga bardziej złożonego procesu rozdrabniania i wyższych kosztów. Właściwości rozdrabniające surowców do produkcji pulpy mają duży wpływ na koszty inwestycji, koszty produkcji i jakość zawiesiny węglowo-wodnej w celulozowni. Dlatego należy opanować prawo dotyczące właściwości rozdrabniania węgla, a surowiec do produkcji pulpy powinien być dobierany zgodnie z rzeczywistymi potrzebami oraz zasadami wykonalności technicznej i racjonalności ekonomicznej.

2. Ocenianie

W przypadku zawiesiny wodno-węglowej nie tylko wymagany jest odpowiedni rozmiar cząstek węgla, ale także odpowiedni rozkład wielkości cząstek, aby cząstki węgla o różnych rozmiarach mogły się wzajemnie wypełniać, minimalizować odstępy między cząstkami i osiągać wyższą „efektywność składowania”. Mniejsza liczba odstępów pozwala zmniejszyć zużycie wody, a uzyskanie zawiesiny wodno-węglowej o wysokim stężeniu jest łatwe. Technologia ta jest czasami określana jako „grading”.

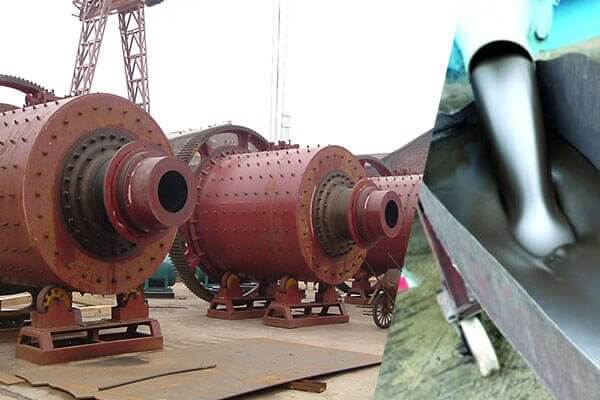

3. Proces i urządzenia do produkcji pulpy

Biorąc pod uwagę dane parametry wielkości cząstek węgla surowego i warunki jego rozdrabnialności, aby uzyskać wyższą „efektywność układania” pod względem rozkładu wielkości cząstek produktu końcowego z zawiesiny węglowo-wodnej, konieczne jest dokonanie rozsądnego wyboru sprzętu do mielenia i procesu rozdrabniania.

4. Wybór dodatków zapewniających dopasowanie do wydajności

Aby uzyskać wysokie stężenie, niską lepkość oraz dobrą reologię i stabilność zawiesiny węglowo-wodnej, konieczne jest zastosowanie niewielkiej ilości środków chemicznych, zwanych „dodatkami”. Cząsteczki dodatku działają na granicy faz między cząstkami węgla a wodą, co może zmniejszyć lepkość, poprawić dyspersję cząstek węgla w wodzie i poprawić stabilność zawiesiny węglowo-wodnej. Ilość dodatków wynosi zazwyczaj od 0,5% do 1% masy węgla. Istnieje wiele rodzajów dodatków, a ich skład nie jest stały i musi zostać określony w drodze badań eksperymentalnych.

Czas publikacji: 13 lutego 2025 r.